201501 - page 104

第

30

卷

摇

第

1

期 王

摇

翔

,

张

摇

群

:

多供应商

—

单制造商

—

多经销商的供应链协同度研究

表

3摇

供应链各子系统协同度测度指标权重

多供应商子系统指标权重

单制造商子系统指标权重

A

11

A

12

A

13

A

14

A

21

A

22

A

23

A

24

0郾 083 1

0郾 069 4

0郾 074 3

0郾 065 5

0郾 080 2

0郾 091 2

0郾 045 2

0郾 081 7

多经销商子系统指标权重

供应链稳定性子系统指标权重

A

31

A

32

A

41

A

42

A

43

A

44

0郾 052 6

0郾 057 5

0郾 072 7

0郾 072 5

0郾 073 9

0郾 080 2

表

4摇

子系统有序度

年份

多供应商子系统

有序度

单制造商子系统

有序度

多经销商子系统

有序度

供应链稳定性子系统

有序度

供应链系统协同度

2008

0郾 576

0郾 685

0郾 431

0郾 327

—

2009

0郾 531

0郾 732

0郾 328

0郾 429

- 0郾 068 7

2010

0郾 582

0郾 603

0郾 386

0郾 337

- 0郾 077

2011

0郾 657

0郾 697

0郾 471

0郾 510

0郾 101

2012

0郾 507

0郾 715

0郾 462

0郾 476

- 0郾 03

2013

0郾 574

0郾 772

0郾 570

0郾 539

0郾 133 3

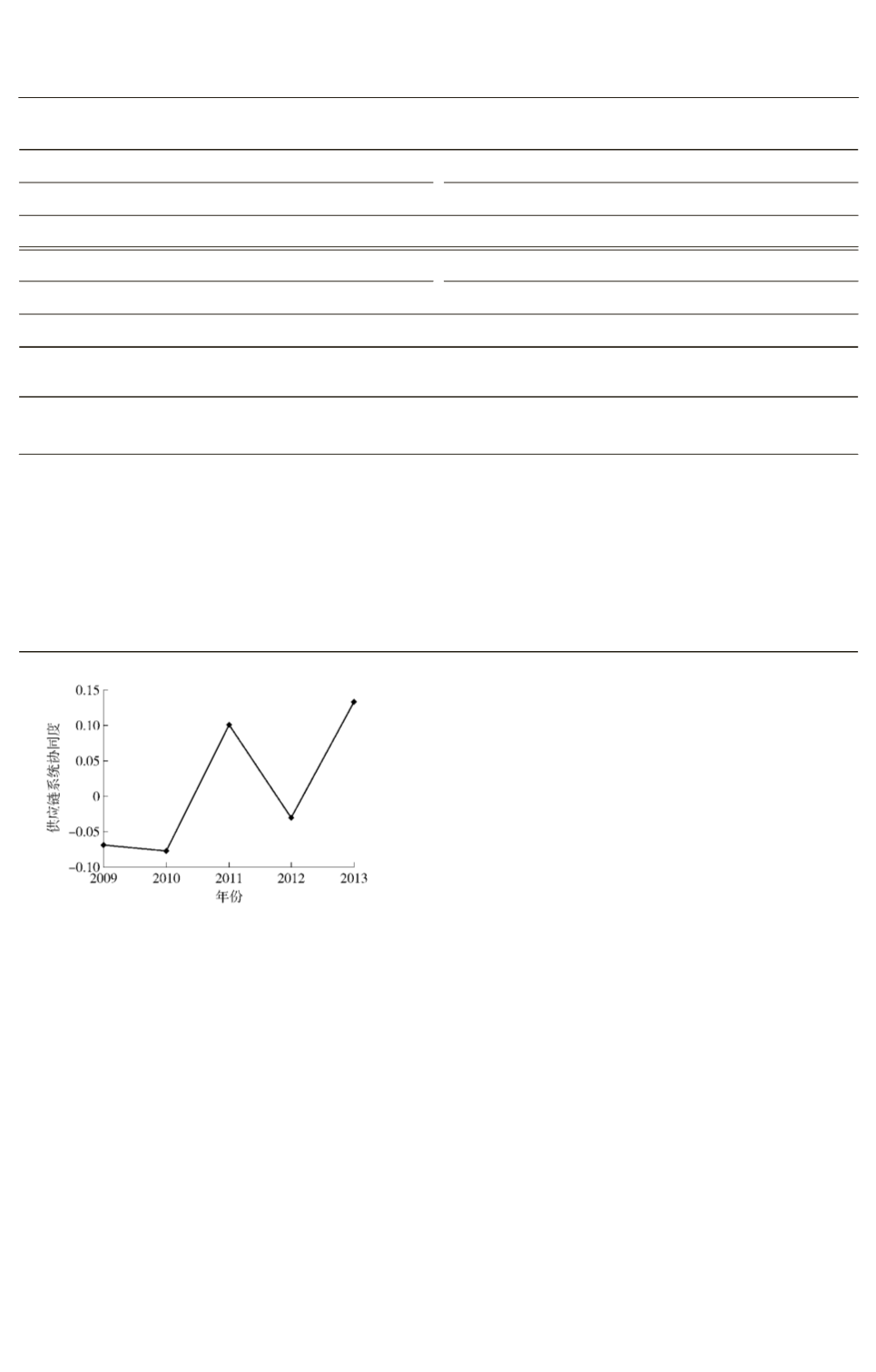

图

2摇

供应链系统协同度的发展趋势

摇

五

、

结果分析

从表

4

和图

2

中可以看出

,

在

2008—2013

年

多供应商子系统有序度均位于

0郾 5

以上

,

说明子

系统的序参量分量处于高度协同发展状态

,2011

年达到高点

,

整体有序度保持基本持平

。 2008—

2013

年单制造商子系统的平均协同度最高

,

有序

度均保持在

0郾 6

以上

,

在

2010

年降至最低点

0郾 603,

但整体有序度呈现上升趋势

。

多经销商子系统和供应链稳定性子系统的协

同度相对较低

,

基本处于中度协同状态

,

整体有序

度均呈现上升趋势

,

多经销商子系统与供应链稳

定性子系统的协同度在

2013

年分别达到最高点

0郾 570

和

0郾 539。

经分析发现该汽车制造企业对于供应商管理

与自身的生产运营较为重视

,

通过严格的供应商

绩效评价体系控制零部件的质量

,

优选获得国际

质量认证的零部件供应商

,

不仅看重零部件的供

应质量

、

供应价格

、

交货时间与售后服务环节

,

同

时注重供应商的协同管理

,

加强交货数量和质量

的协同

,

因此供应商子系统的年度协同度较高

,

由

于汽车行业竞争的加剧

,

制造企业的利润空间不

断压缩

,

直接导致零部件采购成本的降低

,

在

2009

年和

2011

年采购成本较低的情况下

,

使得

供应整体水平有所下降

,

供应商的协同交货量与

供应商的平均供货完成率的有序度较低

,

因此对

供应商子系统的有序度产生了较大影响

。

该汽车制造企业年平均销量递增近

15% ,

在

运营管理中实现模块化战略

,

从模块化设计

、

模块

化生产至模块化组织管理模式

,

提高产能和生产

的柔性

,

有效地缩短了产品的研发设计和生产时

间

,

保证下游经销商的需求量

,

通过设立研究中心

加大自身的产品创新能力

,

产品的供应较为充裕

,

提高了制造商的协同交货量

、

补货能力和平均交

货完成率

,

因此对于制造商子系统有序度产生了

积极影响

。

而在

2010

年因汽车部件制造工艺问

题导致了部分车辆的返厂检查和部件更换

,

直接

·99·

1...,94,95,96,97,98,99,100,101,102,103

105,106,107,108,109,110,111,112,113,114,...132